「PLM(Product Lifecycle Management:製品ライフサイクル管理マネジメント)」は、製品の企画・設計から製造・販売・保守・廃棄に至るまでのライフサイクル全般における情報を統合し、管理・活用するための手法、あるいはそれらを実現するためのシステムです。

多品種少量生産が主流となり製品ライフサイクルが短期化している市場で、製造業界の企業が利益を獲得していくためには、PLMを導入する必要があります。

国内メーカーでは、注文書や製品関連の情報をアナログで管理・運用している企業も少なくなく、日本の労働生産性向上を妨げている要因の1つとなっており、業務の効率化と製品の付加価値向上をいち早く実現して労働生産性を高めるための企業の取り組みは、ますます重要になっています。

この記事では、インターファクトリーでマーケティングを担当している筆者が、製品の付加価値を高める「PLM」の9つの機能と導入までの5つのステップを解説します。

日本の労働生産性は38か国中「26位」

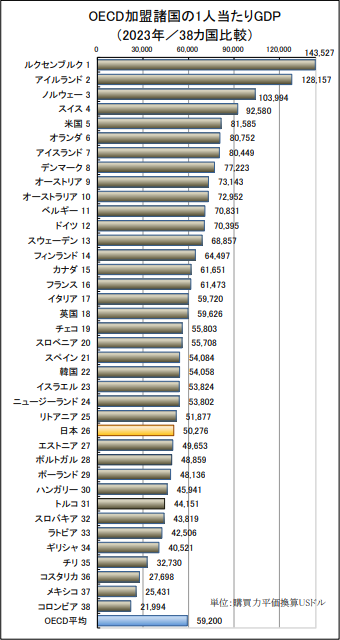

経済的な豊かさは、国民一人あたり国内総生産(GDP)で比較されます。以下はOECD加盟国38か国の2023年のGDPを比較した表です。

◆OECD加盟国の一人あたりGDP

出典:公益財団法人 日本生産性本部「労働生産性の国際比較2024」(2024年12月16日発表)

OECD加盟国38か国における2023年の国民一人あたりのGDPを見ると、ルクセンブルクの14万3,527米ドル(1,359万円)を筆頭に、アイルランド、ノルウェー、スイス、米国が上位を占めています。日本は5万276米ドル(476万円)で26位となり、これは米国の6割強にあたります。

日本のGDPが低迷している要因として、デジタル化が進んでいないことやPLMを導入・活用できていないことなどが関係していると考えられます。

「付加価値労働生産性」に注目してこなかった日本

「労働生産性」は、投入した労働量(人や時間)に対し、どれくらいの成果(生産量や付加価値)を生み出したかを示す指標で、次の2種類があります。

◆労働生産性の2つの種類

・付加価値労働生産性:労働時間あたりの付加価値額を成果の基準とする

まず、「物的労働生産性」は次の計算式で算出します。

◆物的労働生産性の計算式

次に、「付加価値労働生産性」は次の計算式で算出します。

◆付加価値労働生産性の計算式

「労働投入量」は一般的に「労働者数」や「労働者数×労働時間」となります。

「付加価値額」は生み出した製品やサービスの金銭的価値を示す指標で、「製品/サービスの売上高-外部調達費用(原材料費や外注加工費、運搬費など)」で算出します。

労働生産性の向上について考えるとき、日本では、まず「労働力」に目が行きがちで、「付加価値」に目を向ける企業は多くありませんでした。そのため、「適正価格を顧客に素早く提示することでもたらされる価値」について考える機会がなく、慣例的に多くの労力をかけて、顧客ごとの関係性に依存した規則性と根拠のない見積もりによる取引を続けているのです。

PLMを導入すると、過去製品の設計書やBOM(部品表)を素早く検索・参照し、精緻な原価計算に基づいた説得力のある見積もりを、素早く作成できるようになります。

製品の付加価値を高める「PLM」の9つの主要機能

ここでは、製品の付加価値を高めるために有効なPLMの9つの主要機能を紹介します。

9つの機能機能には「PDM(Product Data Management:製品情報管理)」の機能が含まれていますが、製品/サービスのライフサイクル全般にわたるあらゆる情報(PLM)の中の製品に関連する情報(PDM)という位置付けで、PLMの機能として紹介しています。

機能① 図面・CADデータの統合管理

図面やCADデータなど、製造に関するデータを管理する機能で、PLMのコア機能の1つです。

膨大なデータを一元管理することで最新データをいつでも利用可能なため、データをかき集めたり誤ったデータを使用して手戻りが発生したりといった無駄な時間をなくします。そうすることで、製造における各工程でスムーズにデータを活用できるようになり、精度の高い見積もりもスピーディーに作成できます。

機能② BOM(部品表)の管理

製品を構成する部品や材料、仕様、数量などのBOMの各データを体系的に整理し、一元管理する機能です。

E-BOM(Engineering BOM:設計部品表)、M-BOM(Manufacturing-BOM:製造部品表)、S-BOM(Service BOM:保守備品表)などを、相互に関連付けて管理できるため、製品の設計・製造から保守に至るまでの一貫したデータ連携が実現します。

また、データが変更されるとBOMを自動更新して変更履歴とともに関係部門に正確かつ迅速に配信できるため、情報の不整合などによる手戻りやトラブルの発生を防ぐことができます。

機能③ 文書管理、検索/参照

設計書や仕様書、検証レポート、試験成績書、取扱説明書、不具合情報やクレーム情報など、製品ライフサイクルで生成された文書を一元管理し、膨大なデータの中から必要な情報を素早く検索/参照するための機能です。

例えば、過去の案件の知見をもとに、設計や開発の精度を高めたりトラブル対応に備えたりできるようになるため、製品/サービスの品質向上に役立てることができます。

機能④ バージョン/リビジョン管理

「誰が・いつ・どのように」変更したかという情報を正確に記録・管理するトレーサビリティ機能です。

各工程における変更履歴を関係者全員で共有できるようになるため、情報の伝達漏れなどによるトラブルや手戻りの発生を減らすことができます。

機能⑤ 承認ワークフロー管理

文書やデータの作成・変更に関する申請~承認までの一連のワークフローのデジタル管理機能です。

多くの関係者が関わる変更や見積もり作成における責任範囲と申請・承認の進捗が可視化されるため、業務の透明性を高めて無駄な停滞を防ぐことができます。

機能⑥ アクセス権限管理

部門や担当者ごとに、参照・編集・出力等の権限を設定・管理するための機能です。

必要な業務で必要な情報を安全に利用できるため、情報漏えいリスクを最小化して適切な情報共有が可能になります。

機能⑦ 検索・ナビゲーション機能

部品番号やキーワード、属性、設計者名などの任意の項目を指定した高速な検索ができる機能です。膨大な履歴データの中から、必要な案件情報や文書を素早く探し出して参照できるため、情報収集にかかっていた時間を短縮し、より価値のある作業や業務に時間を充てられるようになります。

機能⑧ 案件管理機能

PLMは、PDMと違い単なる製品情報管理を対象とするのではなく、製品の設計から廃棄までを一貫して管理することができます。その中で重要なのが案件管理機能です。

各製品の企画から生産に至るまでを可視化し、進捗やリソースを案件として管理する機能です。

機能⑨ 取引先管理機能

緊密な連携が必要な外部の開発パートナーの基本情報を管理し、効率的に情報共有を行うための機能です。

例えば開発中に仕様変更が生じた場合、メールやFAXなどの個別のやり取りによる情報伝達では時間もかかるうえ、認識のズレが生じやすく、結果として開発の遅れや中断を招くリスクが高くなります。

取引先管理機能を使用すると、外部の取引先企業ともシステム上で最新の設計データや変更情報をリアルタイムで共有・確認できるため、情報伝達と意識合わせがスムーズかつスピーディーに行えるようになります。

PDM(Product Data Management:製品情報管理)との違い

先述したように、PLMの機能には、PDM(Product Data Management:製品情報管理)の機能も含まれています。ここでは、それぞれの特徴を整理して表にまとめました。

◆PDMとPLMの特徴

| 観点 | PDM(製品情報管理) | PLM(製品ライフサイクル管理) |

|---|---|---|

| 対象範囲 | 製品の設計・製造工程 | 製品の企画から廃棄までのライフサイクル全体 |

| 主な目的 | 製品情報の一元管理と整合性の確保 | 製品開発全体の最適化とリソースの活用 |

| 対象データ | CADデータ、図面、BOM(部品表)、バージョン/リビジョン情報など | 製品情報、プロジェクト進捗、コスト、品質、規制対応、サポート情報など(PDMの対象データも含まれる) |

| 利用部門 | 主に設計・製造部門 | 設計・製造、営業、マーケティング、調達、サービスなど全部門 |

| 管理期間 | 製品の企画・設計〜製造までの期間 | 製品の企画・設計、製造、販売、保守、廃棄までの全期間 |

| システムの位置付け | PLMの機能の一部 | 経営・業務を包括した全社システム |

出典:筆者が独自に作成

PDMは「製造工程で生成される情報を正確に管理するための仕組み」であり、PLMはPDMを機能として備えた「製品ライフサイクル全体を最適化するためのプラットフォーム」であることを理解しておきましょう。

「PDM」については、下記の関連記事で詳しく解説していますので、ぜひあわせてご覧ください。

PLM導入までの5つのステップ

それでは、PLMを導入するための5つのステップを解説します。

ステップ① 目的を明確にして全社に明示する

PLM導入の第一歩は「なぜ導入するのか」(導入目的)を明確化することです。

設計リードタイムの短縮、原価精度の向上、品質保証の強化など、企業ごとにPLMで実現したい成果は異なるはずです。経営陣が率先してプロジェクトの目的を全社員に伝えることが大切です。システム導入はあくまでも手段であることを、忘れないようにしましょう。

ステップ② 体制を整備して専任のプロジェクトリーダーを任命する

PLMのような全社システムの導入では、部門を横断して機能するための体制が不可欠です。

また、通常業務との兼務は負荷が高く、プロジェクトの進行に支障が出るため、専任のプロジェクトリーダーを任命しましょう。プロジェクトチームは各部門のリーダーを関与させる形で編成し、経営陣の支援のもとで迅速に意思決定できる権限を付与します。

ステップ③ 現状分析を行い、要件を定義する

プロジェクトキックオフ後、最初に取りかかるのが関連する業務プロセスやシステム環境の洗い出しと現状分析です。

ヒアリング調査を実施し、各部門が管理・運用している情報やデータの構造やフローを漏れなく洗い出していきましょう。属人管理されているデータやデータの二重管理といった課題も、すべて明らかにすることが重要です。

ステップ④ To-Be(ToBe)モデルをデザインする

ここでは現行モデルをシステム化するのではなく、データの標準化と業務フローの効率化を前提とした「To-Be(ToBe)モデル:あるべき姿」をデザインします。

また、システム化の有無に関わらず最適化できる業務フローがある場合には、PLMの導入を待たずに改善しておくと、PLM導入後もスムーズに運用を開始できます。

このステップでは、PLMの核となるBOMの精査も行い、データのクレンジングと最適化の方針も固めておきましょう。

ステップ⑤ 段階的に導入し、全社で活用する

システム開発とデータの準備(今回のステップでは省略しています)が済んだら、PLMを導入します。PLMのような全社システムは、一部の製品ラインや部門などでフェーズを分けて段階的に導入し、最初のうちは成果と課題を確認して改善と報告を行いながら、全社に展開していきます。

各フェーズでは必ず工数削減率やリードタイムの短縮時間などの共通指標を測定して、改善を繰り返しながらシステムと運用の精度を高めていきましょう。

試験運用を終えたら、いよいよ本稼働です。システム導入の成否はシステムの使用率で決まりますので、導入後は対象となるすべての業務でPLMの利用を徹底する必要があります。一部でもPLMを利用しない業務があると、データに不足や不整合が生じて、いつの間にか属人管理に戻ってしまう可能性があります。

そもそも、システムは関係者全員が使用することでパフォーマンスが高まるものです。そのため、システムの使用に消極的な社員をしっかりサポートし、利用を徹底していくことが大切になります。

正確な製品情報を顧客に届けるためには「PIM」の導入も必要

PLMを導入することで製品の製造から市場投入までのスピードを加速できますが、製品情報を市場と顧客に正しくかつ迅速に届けるためには、「PIM(Product Information Management:商品情報管理)」の仕組みが必要です。

PLMは「製品のライフサイクル全般を管理する仕組み」であるのに対し、PIMは「製品の流通に関わる情報を最適化する仕組み」です。

多品種少量生産へとシフトしている中で、1つの製品には膨大な情報が関連しており、PLMで製品のライフサイクル全般を適切に管理していても、営業活動で異なる情報を使用していたら、PLMの導入効果は製造に限定されてしまいます。PLMの効果を最大限に引き出すためには、PIMと組み合わせて活用していく必要があります。

PIMについは、下記の関連記事で詳しく解説していますので、ぜひあわせてご覧ください。

まとめ

多品種少量生産に適応して付加価値労働生産性を高めていくためには、PLMの導入が不可欠です。さらに、モノづくりの根幹を支える仕組みであるPLMと、顧客に正しい製品情報を届けるための仕組みであるPIMを組み合わせて活用することで、製造現場で生成される商品情報を、市場に素早く、正確に、届けることができるようになります。

インターファクトリーの商品データ統合プラットフォーム「EBISU PIM(エビス ピム)」は、信頼性の高い商品コンテンツをさまざまなチャネルに配信することができるクラウドサービスで、PLMをはじめとする他システムとの柔軟な連携が実現できます。

PIMの導入を検討している場合には、ぜひ下記の公式サイトをご覧のうえ、お気軽にお問い合わせください。